AlfaMerit: der Weg zur perfekten Lösung

AlfaMerit: der Weg zur perfekten Lösung Hüfingen ist eine Kleinstadt am südwestlichen Rand Deutschlands im Schwarzwald. Wo andere Urlaub machen, tüftelt AlfaMerit an Mess-Systemen, Apherese…

innovatiQ 3D-Drucker unterstützt bei der Entwicklung des BICAR

innovatiQ 3D-Drucker unterstützt bei der Entwicklung des BICAR Das Zentrum für Produkt- und Prozessentwicklung (ZPP) der ZHAW in Zürich ist spezialisiert auf innovative Produktentwicklung im…

Das Opernhaus Zürich setzt bei Requisiten und Formenbau auf 3D-Drucker von innovatiQ

Das Opernhaus Zürich setzt bei Requisiten und Formenbau auf 3D-Drucker von innovatiQ Mit jährlich 12 Neuproduktionen auf der Hauptbühne, zahlreichen Wiederaufnahmen, Konzerten, Liederabenden, einem…

Additive Fertigung in der Automobilindustrie – mit dem x500 für maßgeschneiderten Fahrkomfort

Additive Fertigung in der Automobilindustrie – mit dem x500 für maßgeschneiderten Fahrkomfort Durch die vielfältigen Individualisierungslösungen profitiert das Unternehmen von neuen Möglichkeiten…

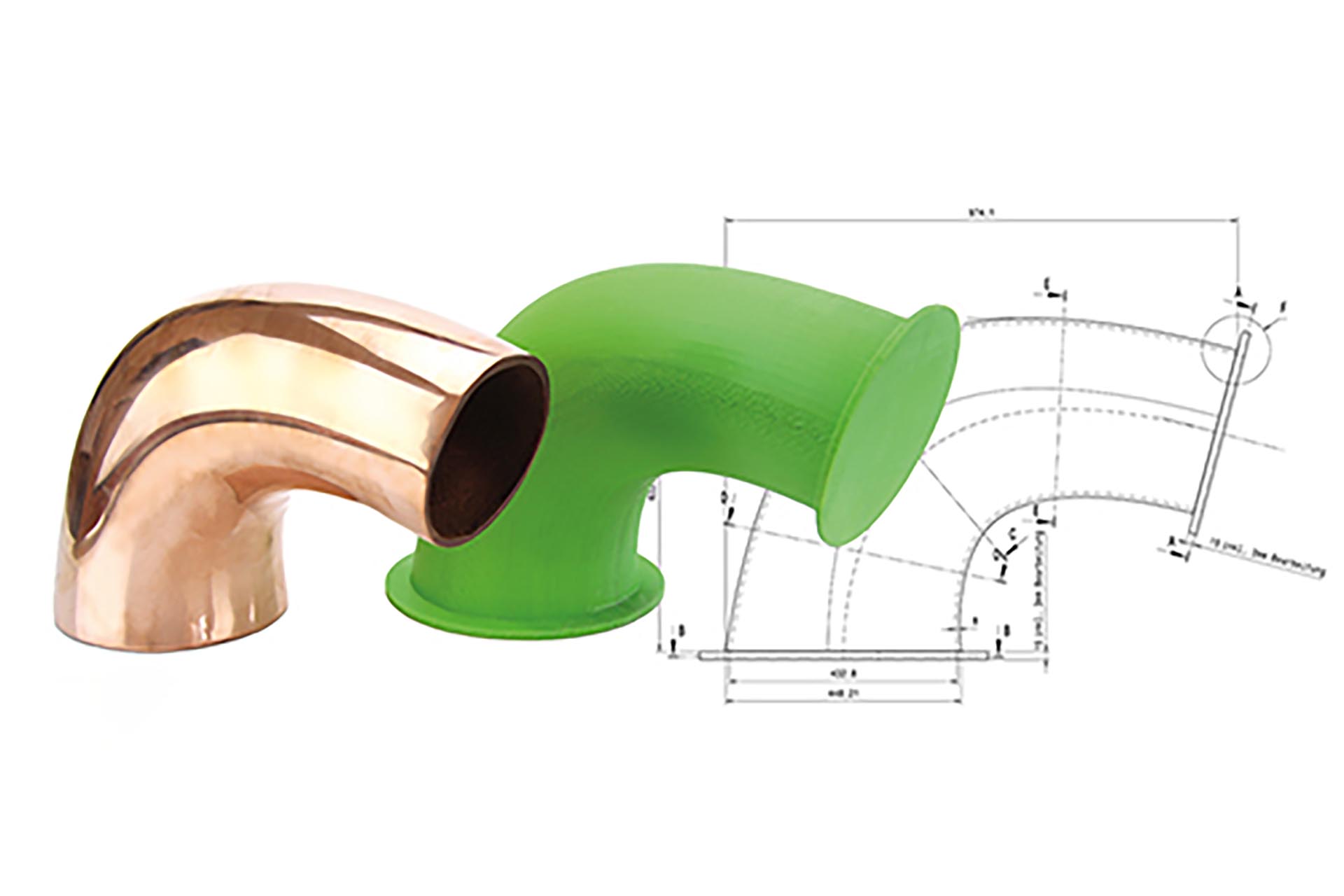

Gusskern aus dem 3D-Drucker - Carl GmbH reduziert die Herstellkosten

Gusskern aus dem 3D-Drucker – Carl GmbH reduziert die Herstellkosten Ein x400 3D-Drucker reduziert bei dem Brennereianlagen-Hersteller Carl GmbH die Herstellkosten. Die Carl GmbH fertigt seit über…