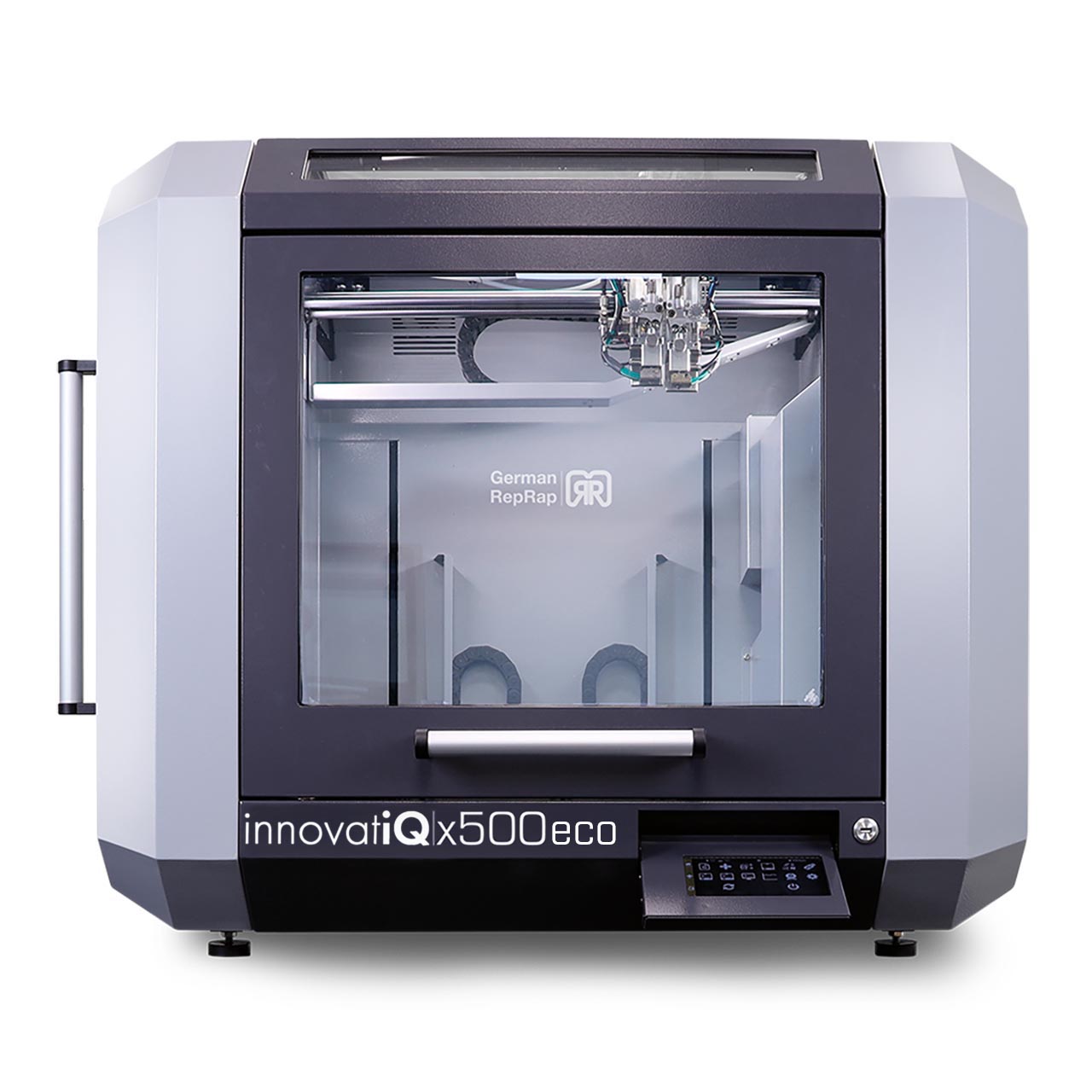

Der x500eco – Wirtschaftlicher Einstieg in den industriellen 3D-Druck

Der x500eco mit beheiztem Bauraum ist die Lösung für den Druck von Hochleistungs- und Hochtemperatur-Materialien sowie abrasiven Materialien. Das offene Materialsystem garantiert den Einsatz vielfältiger 3D Drucker Filamente ohne Herstellerbindung.

3D Drucker 500×500

Mit einem Bauraumvolumen von 90 Litern in den Abmaßen 500 x 400 x 450 (X/Y/Z) Millimetern, gehört x500eco zu den Größten seiner Klasse. Die permanente, sensorgesteuerte Messung der Filamentzuführung sorgt für eine zuverlässige Präzision und Prozesssicherheit beim 3D Druck.

Der x500 3D-Drucker ist der perfekte und kostengünstige Weg, um in den industriellen 3D-Druck einzusteigen. Die vollautomatische Nivellierung der Druckplatte bei jedem Systemstart garantiert einen schnellen Einstieg in den nächsten Druckauftrag.

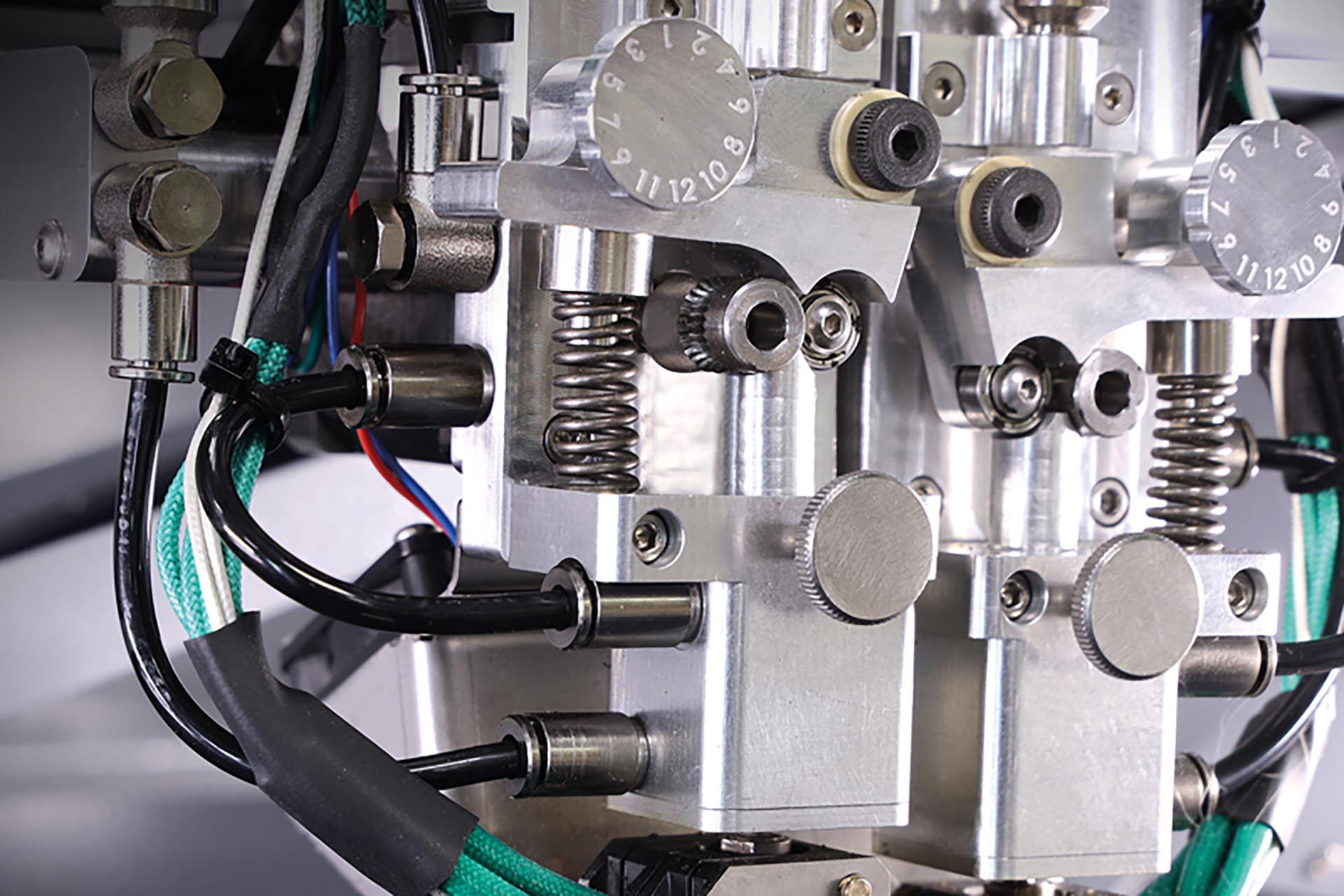

- SmartTrack: Permanente, sensorgesteuerte Messung der Filamentzuführung

- SmartStart: Vollautomatische Nivellierung der Druckplatte

- Offenes Steuerungssystem (Arduino)

- Verarbeitung von anspruchsvollen Materialien wie PC, PA, PA Carbon, ABS

- Offenes Materialsystem

- Kostengünstiger Einstieg in den industriellen 3D-Druck

Technische Features

3D Drucker 500×500

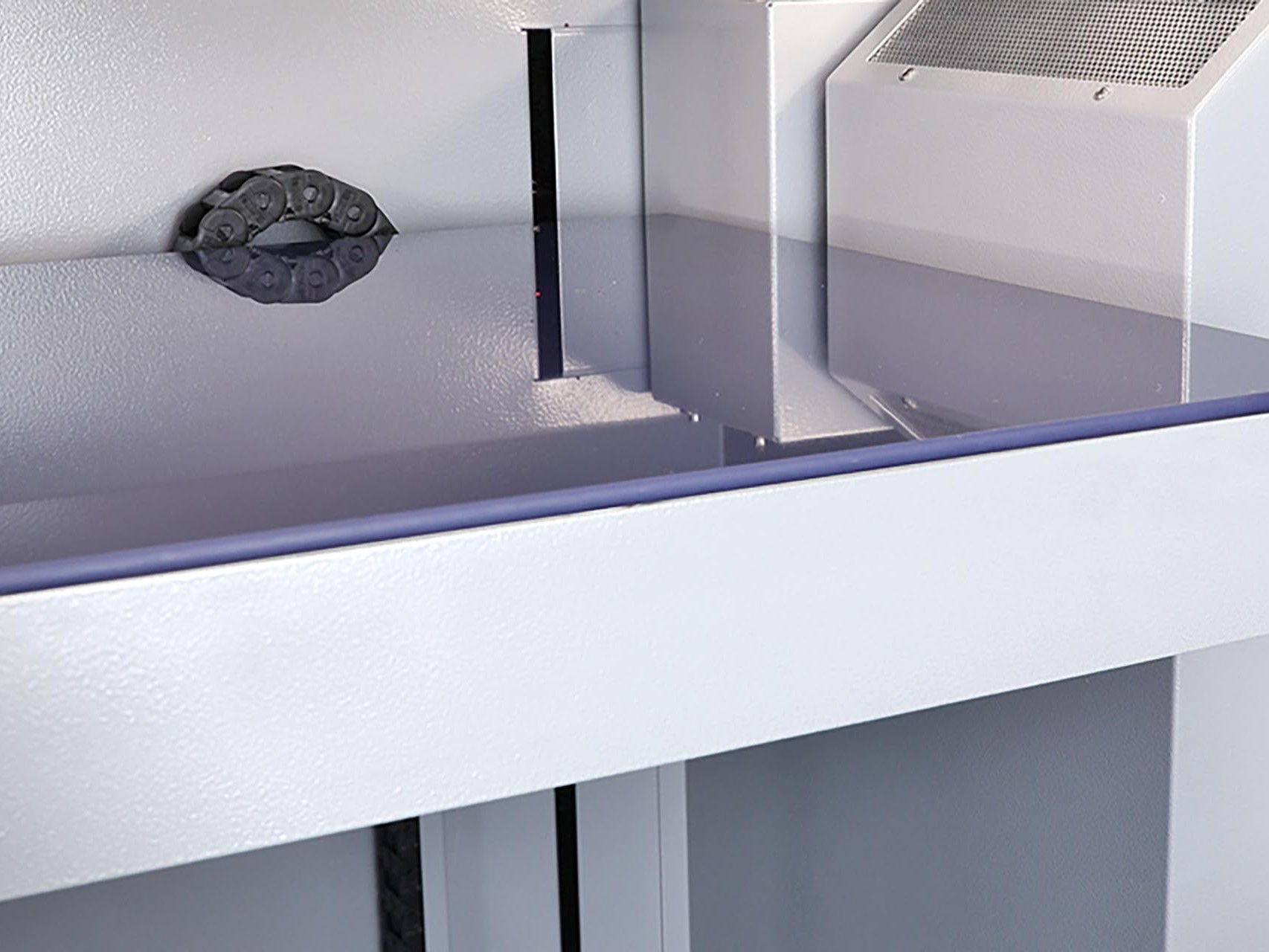

Der große Bauraum des x500eco mit den Maßen 500 x 400 x 450 ist für die Produktion von Bauteilen im industriellen Dauerbetrieb optimiert.

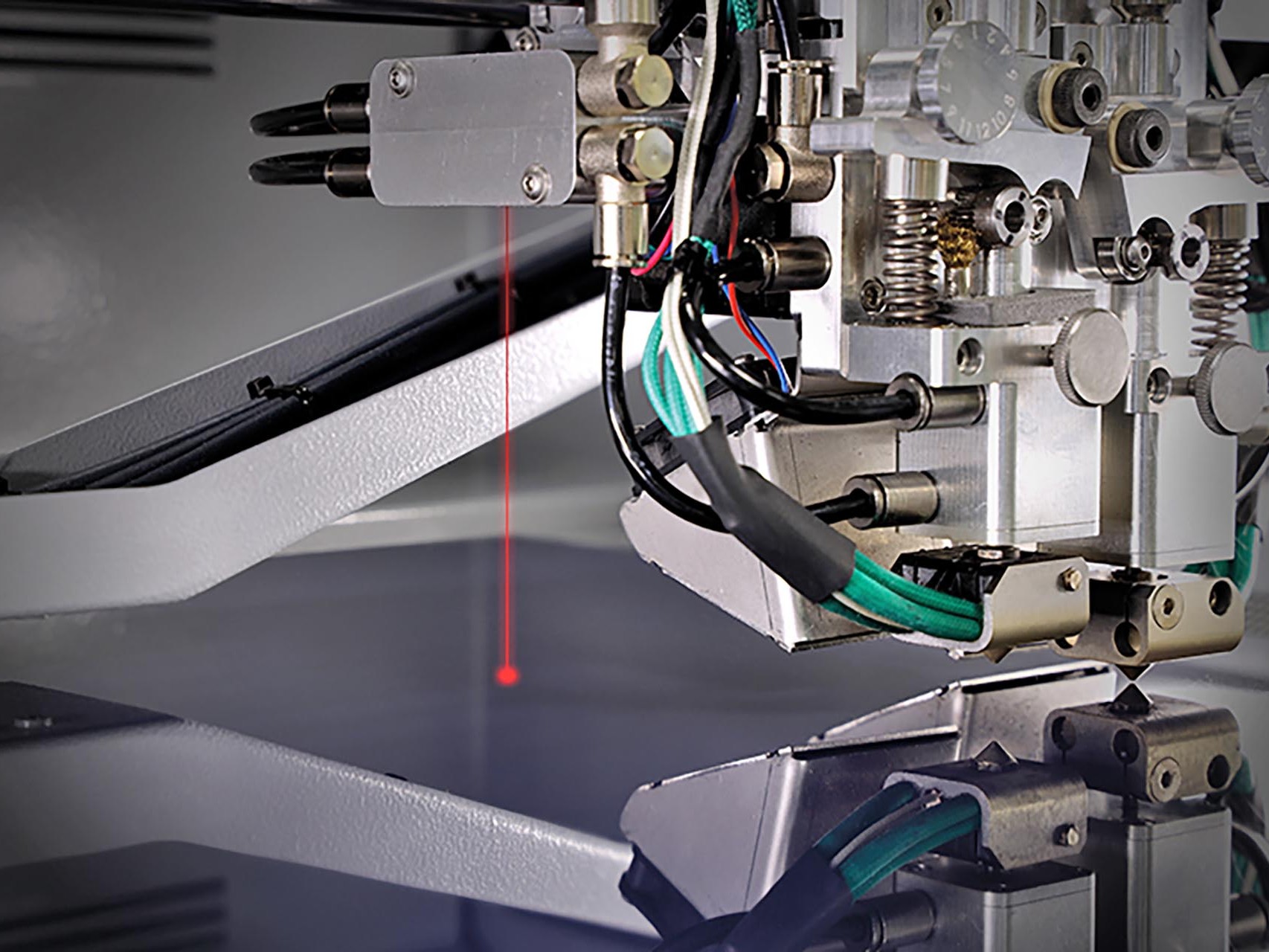

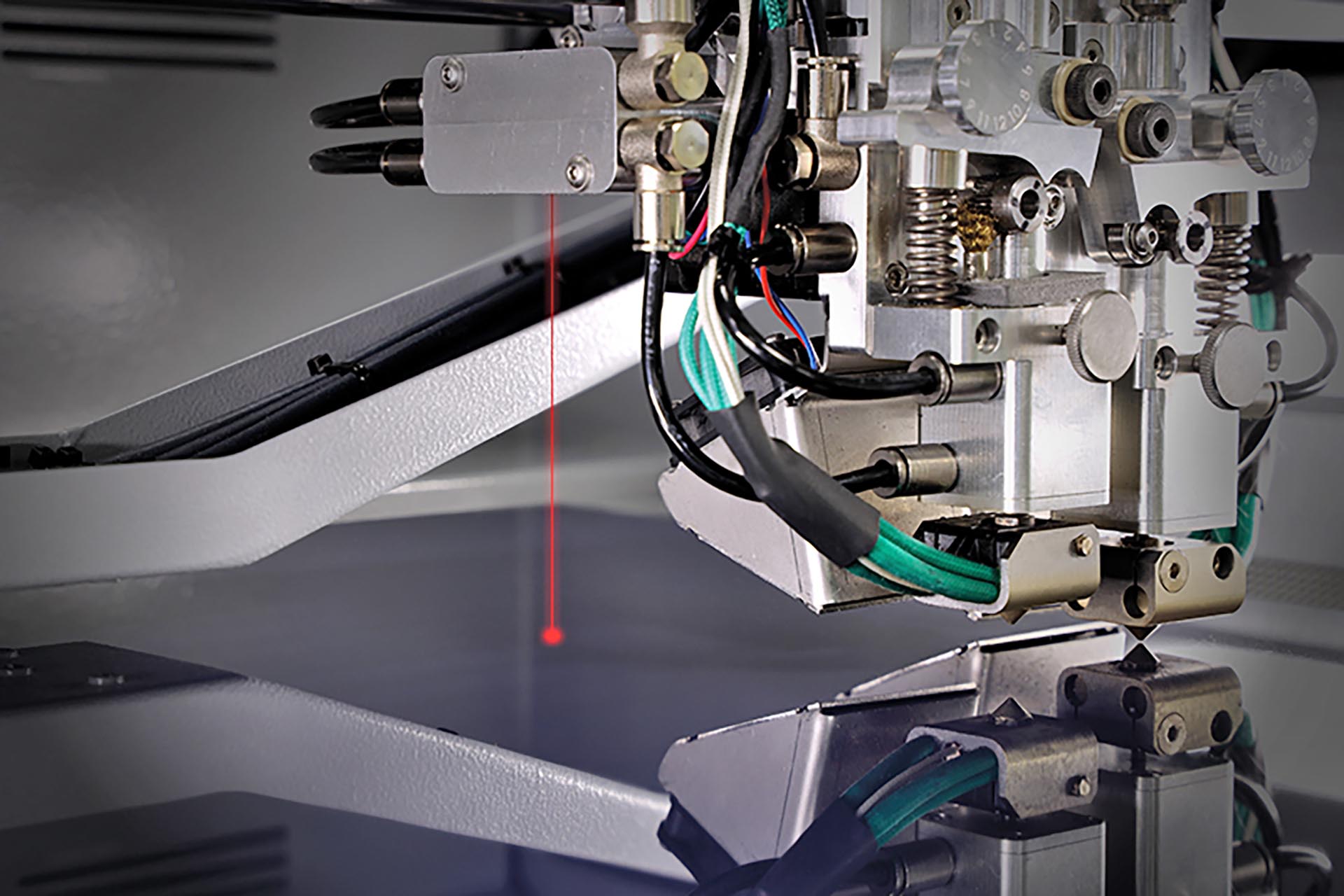

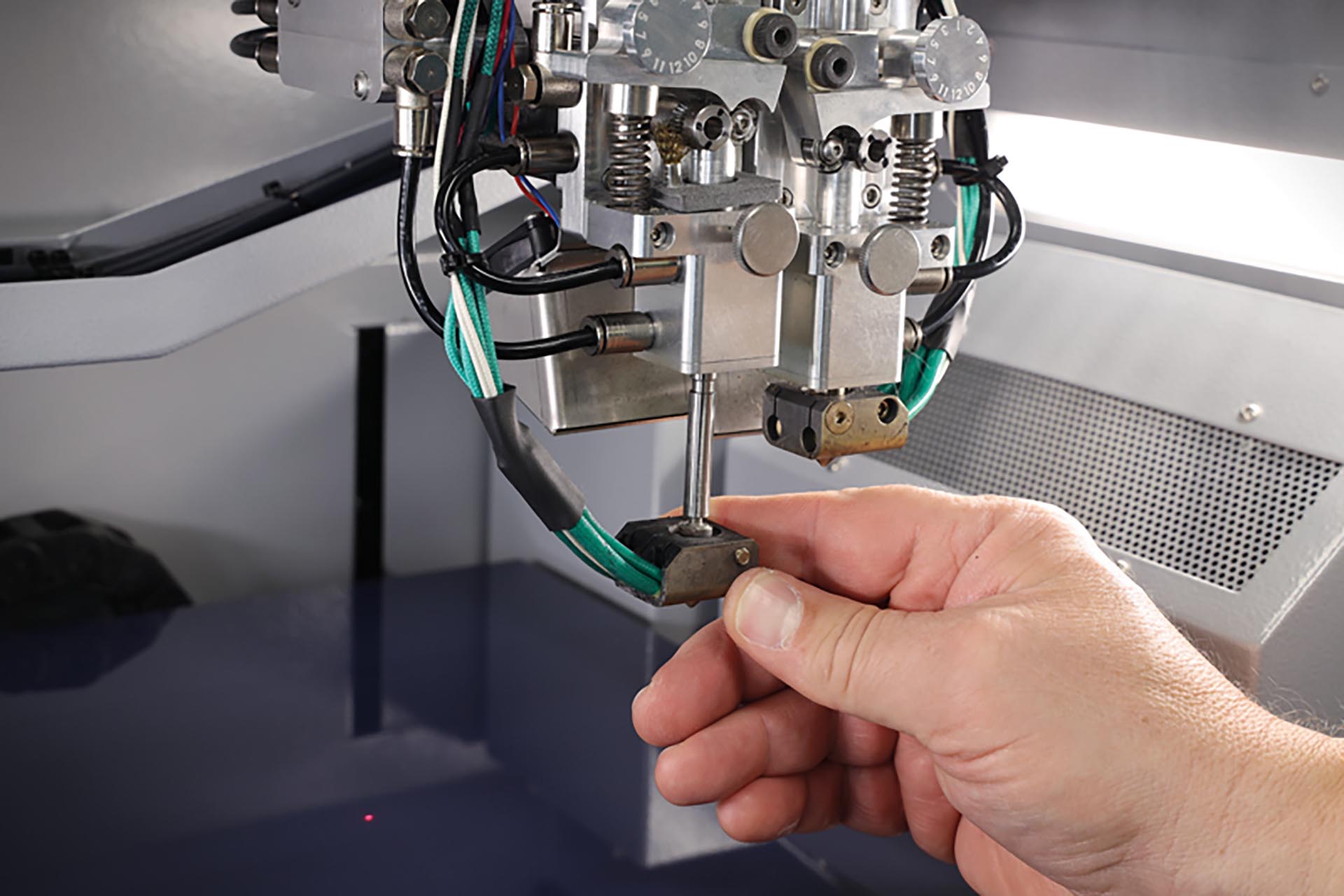

SmartStart: Die lasergestützte Druckbett-Nivellierung sorgt für eine optimale Einstellung des Druckbetts.

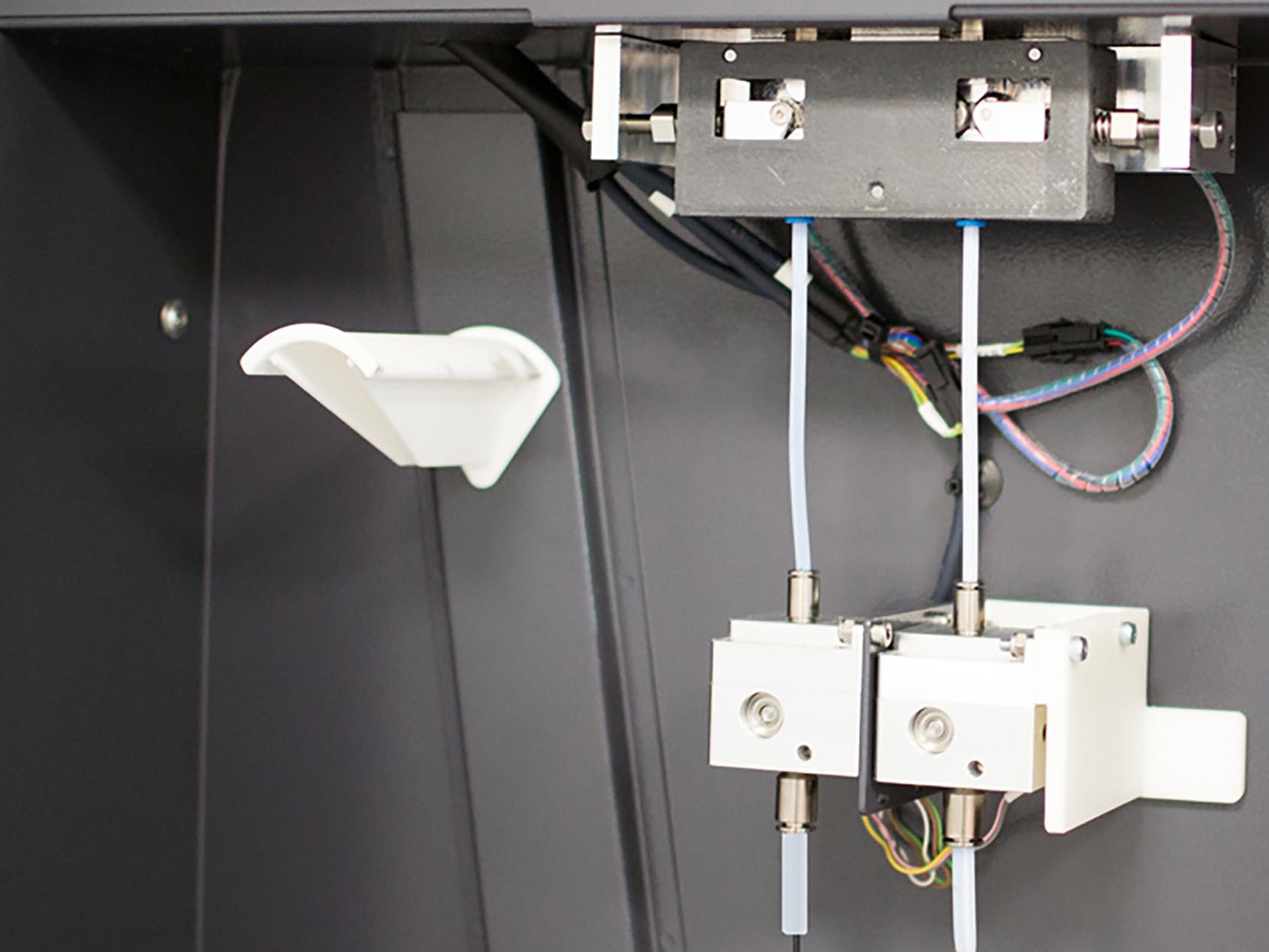

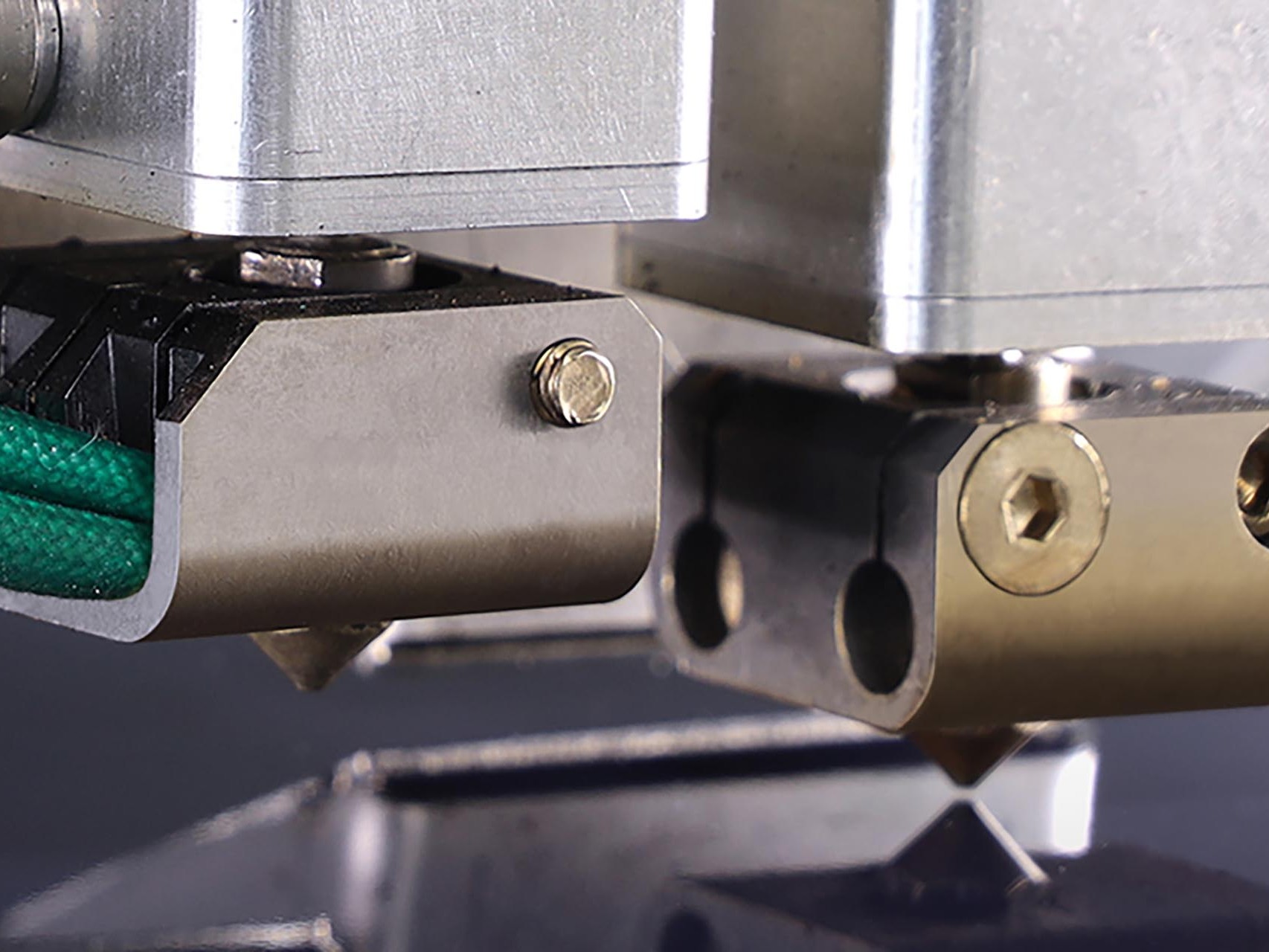

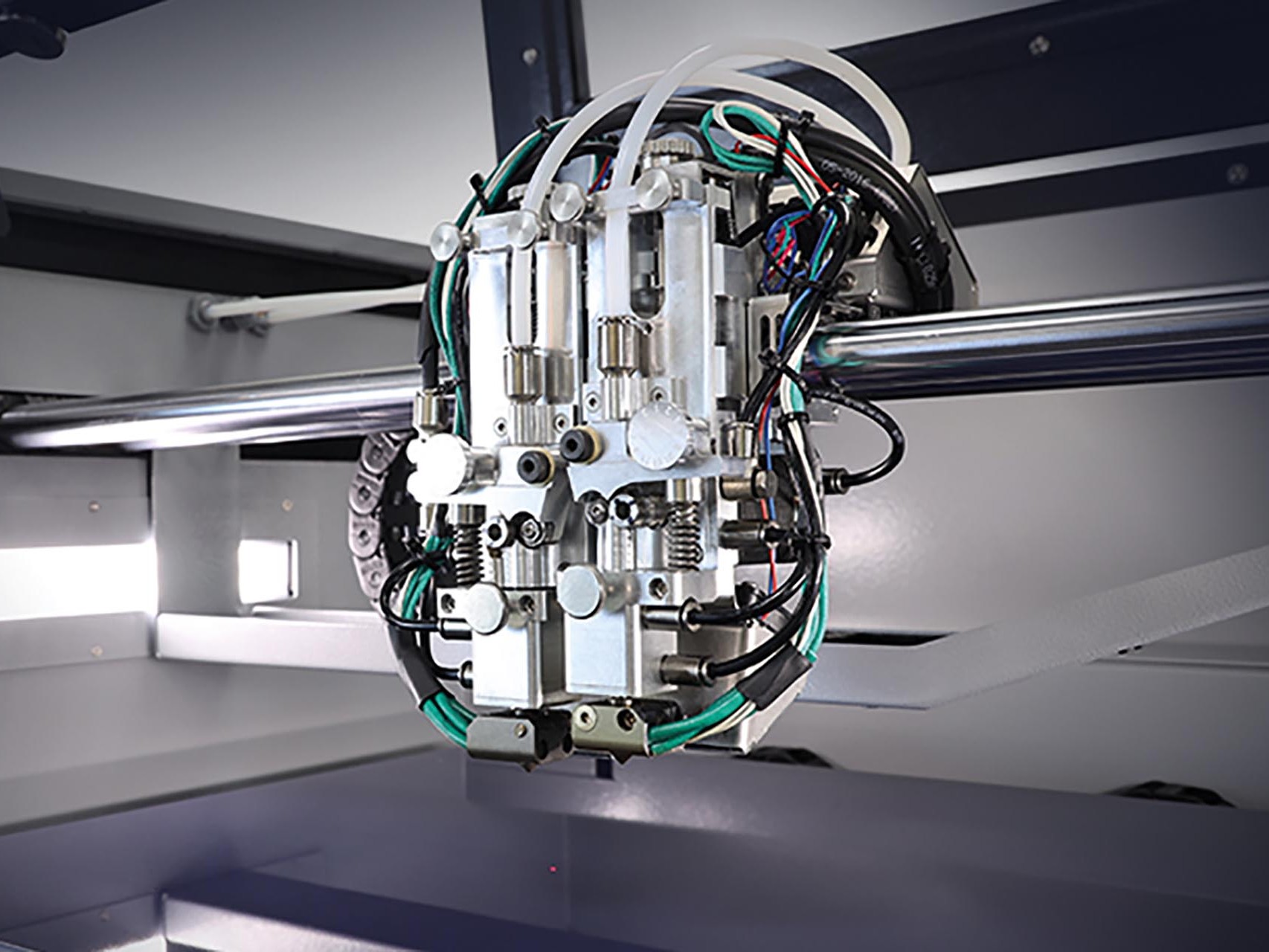

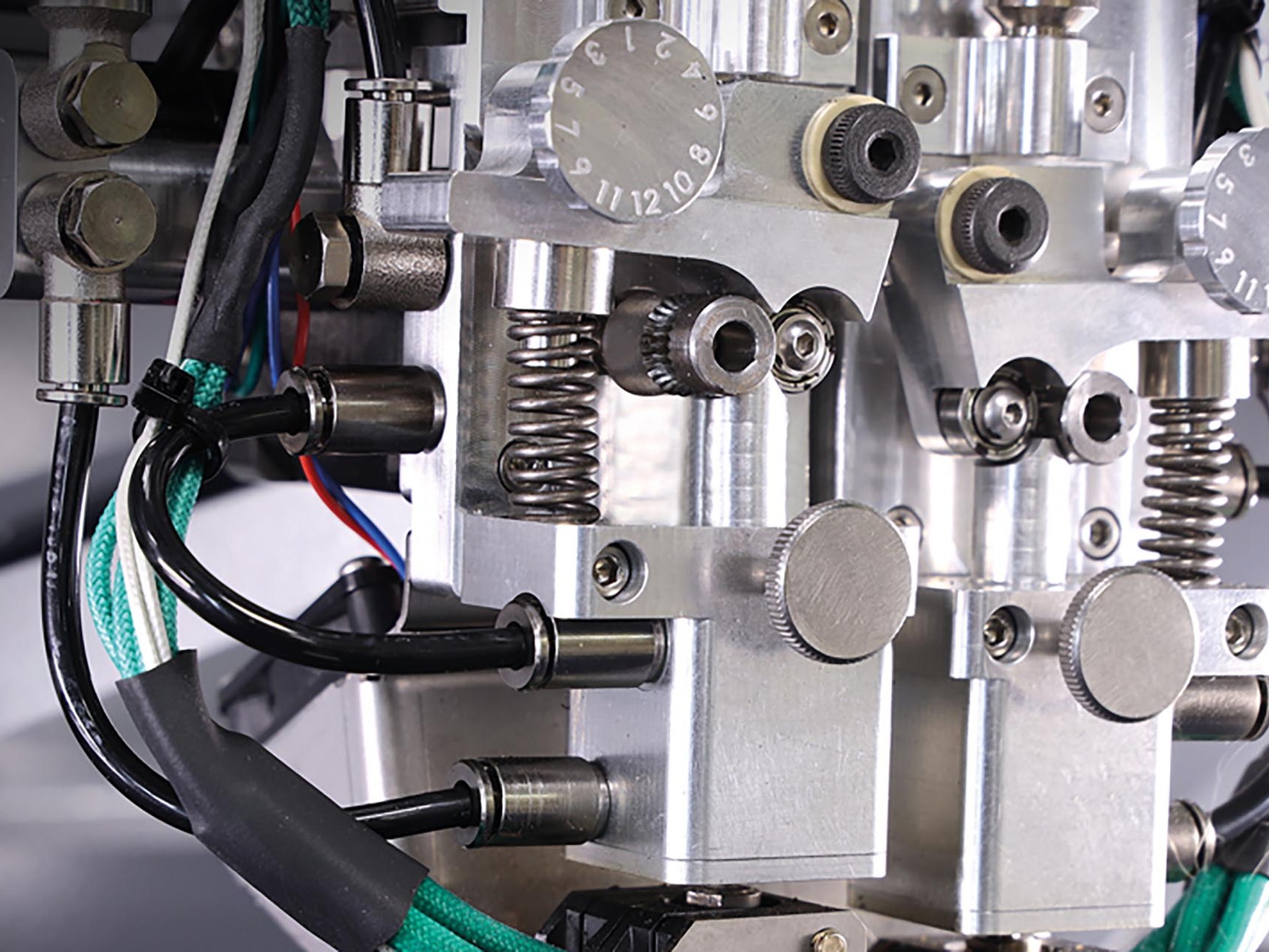

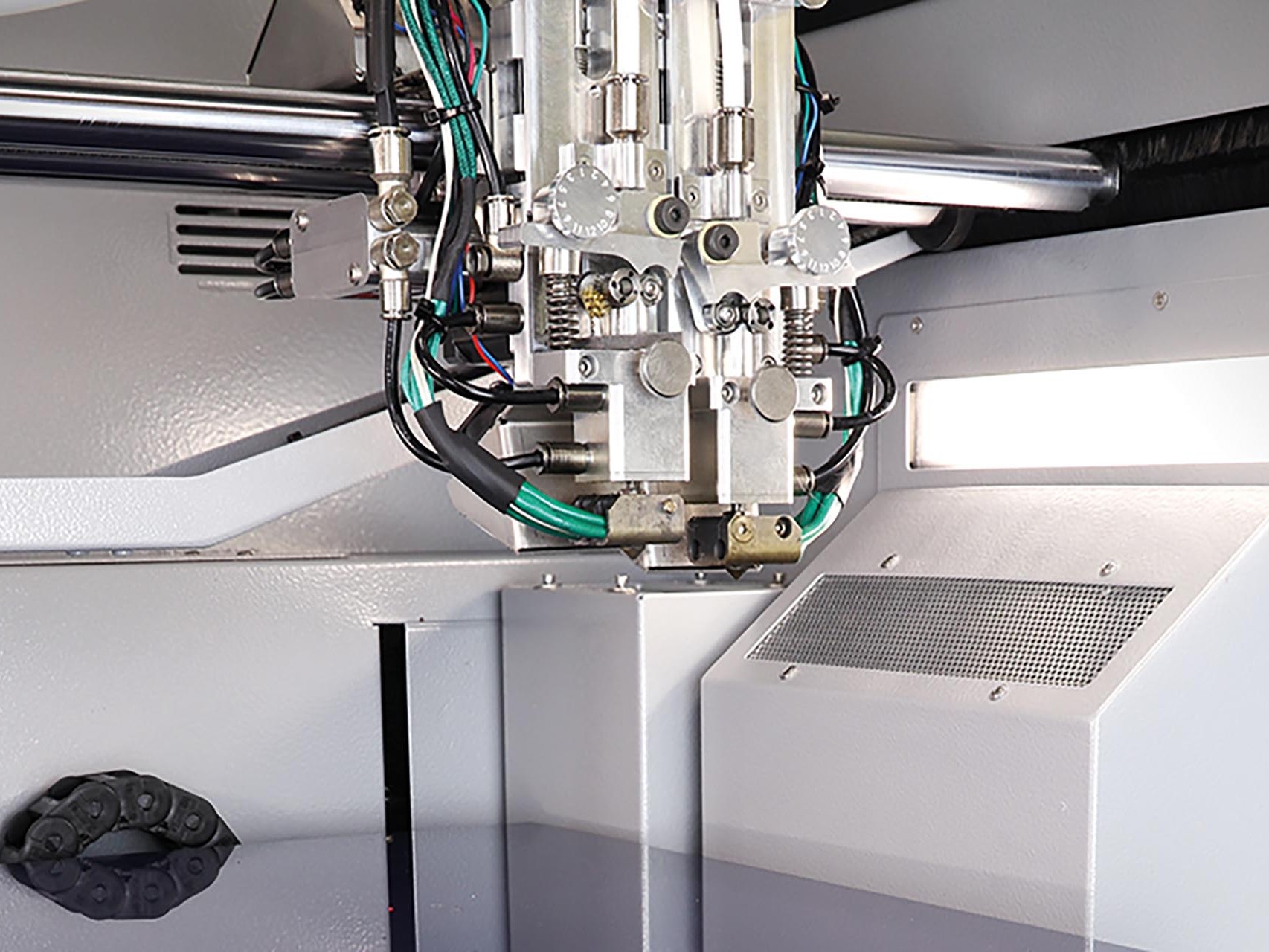

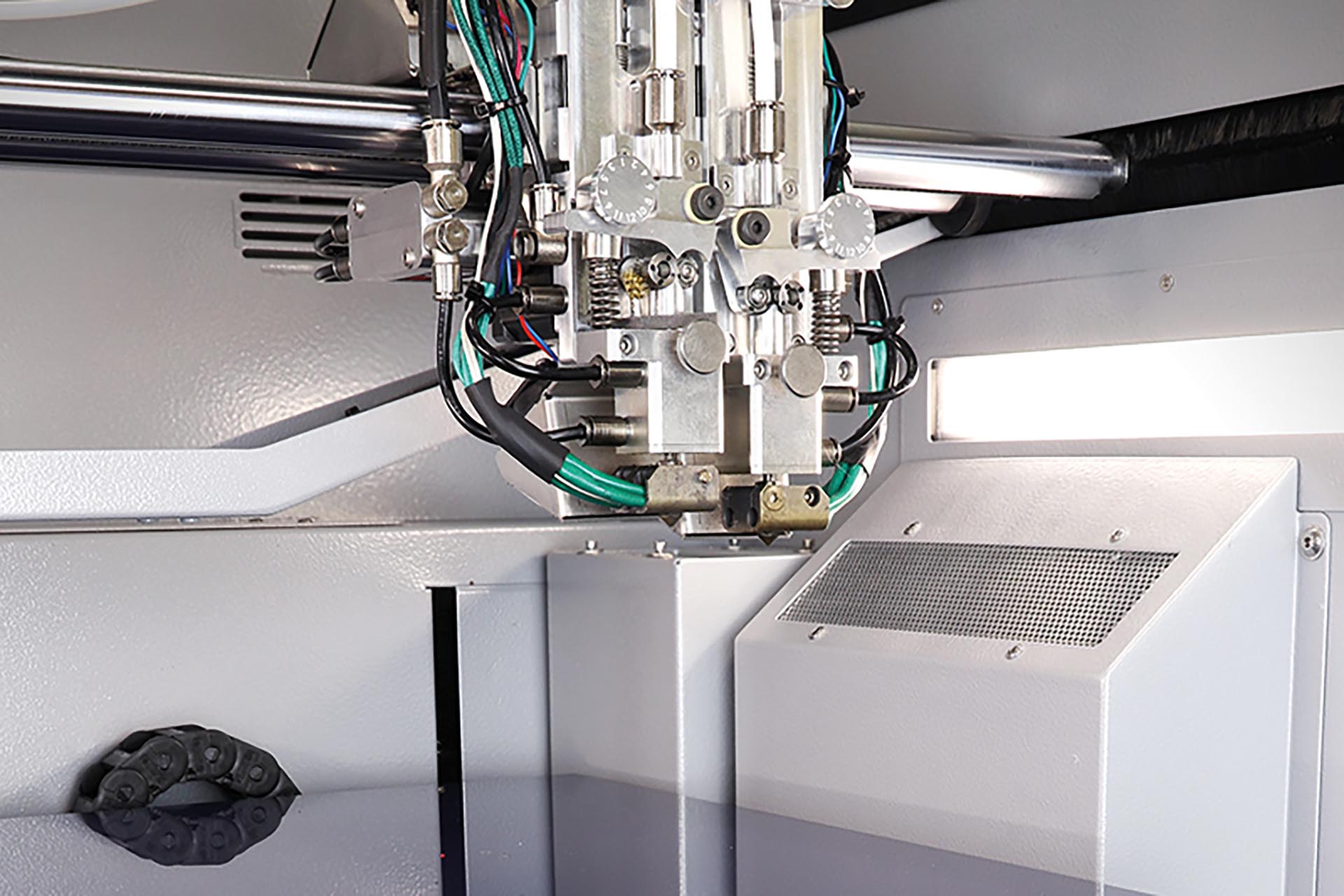

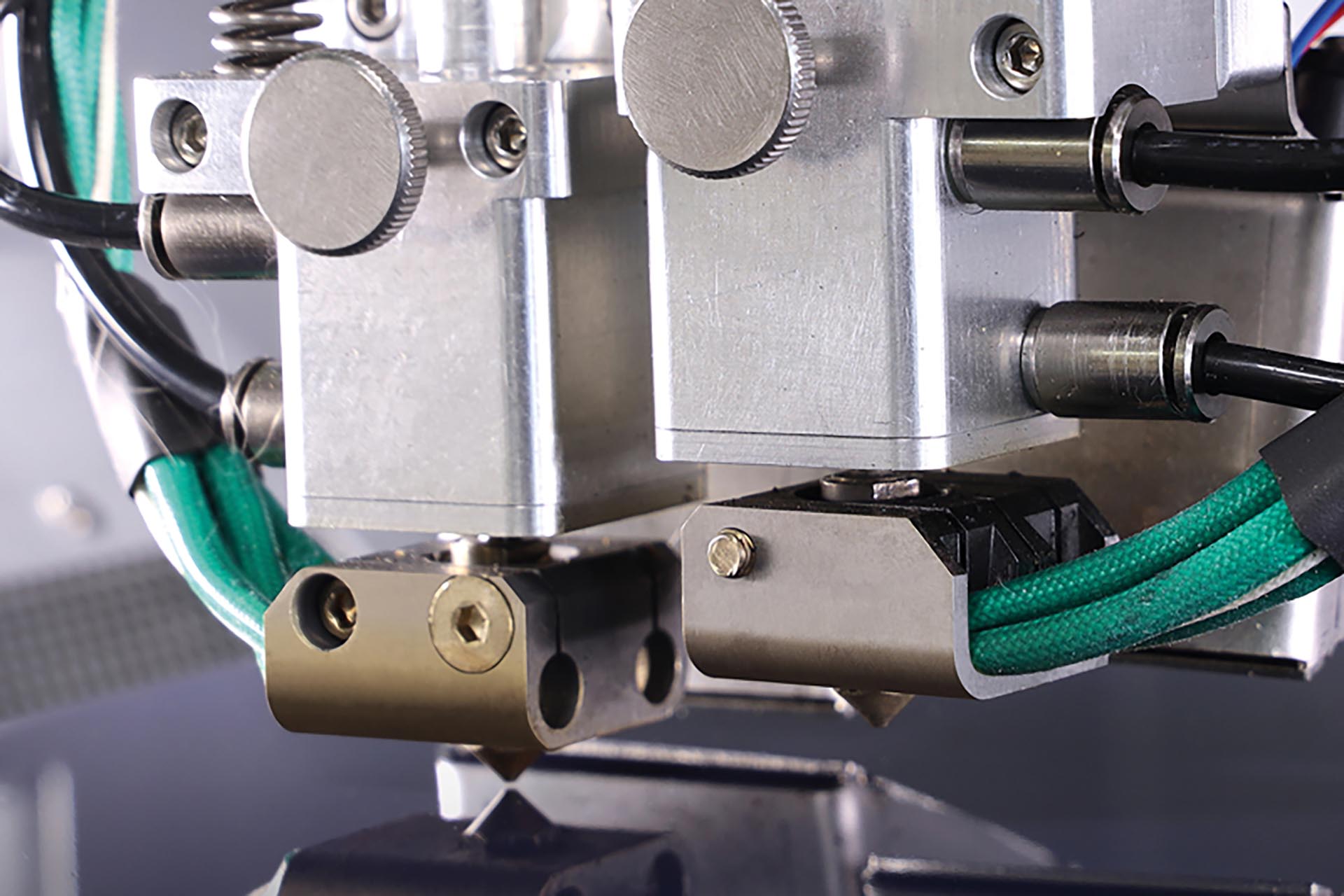

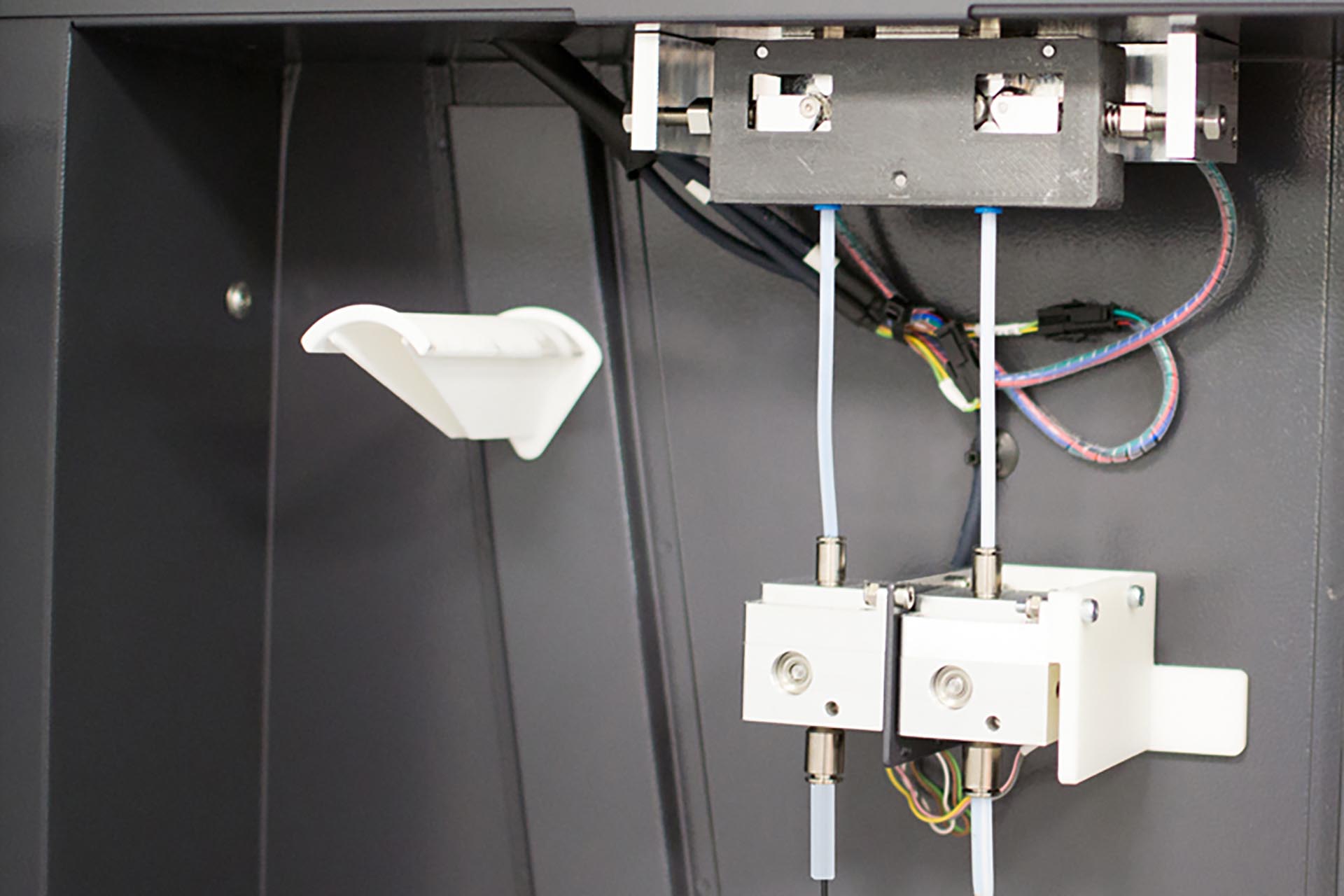

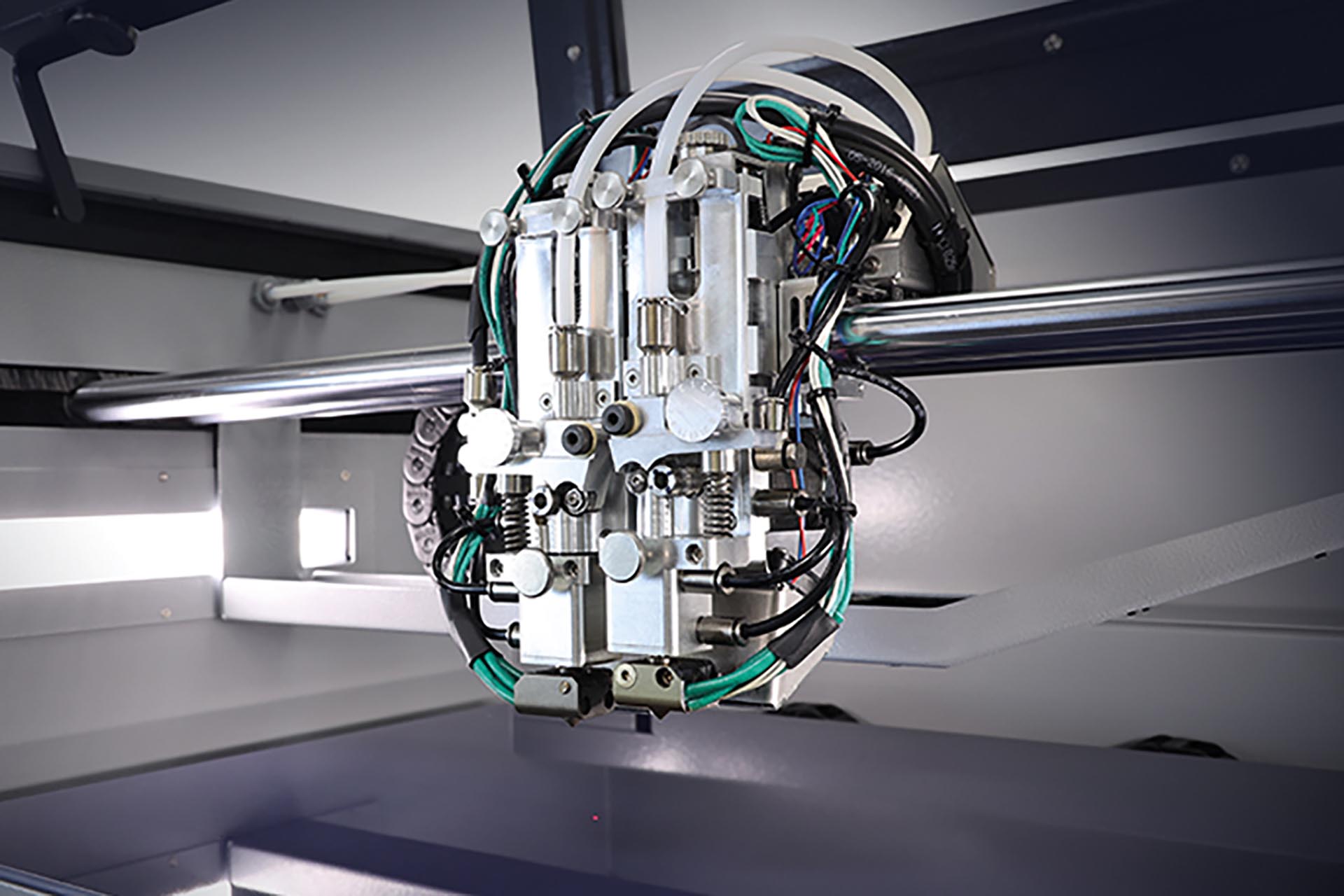

Die Dual-Lift-Funktion erhöht die Prozesssicherheit. Durch die Aufwärtsbewegung des nicht extrudierenden Druckkopfes werden Kollisionen und Materialverunreinigungen verhindert.

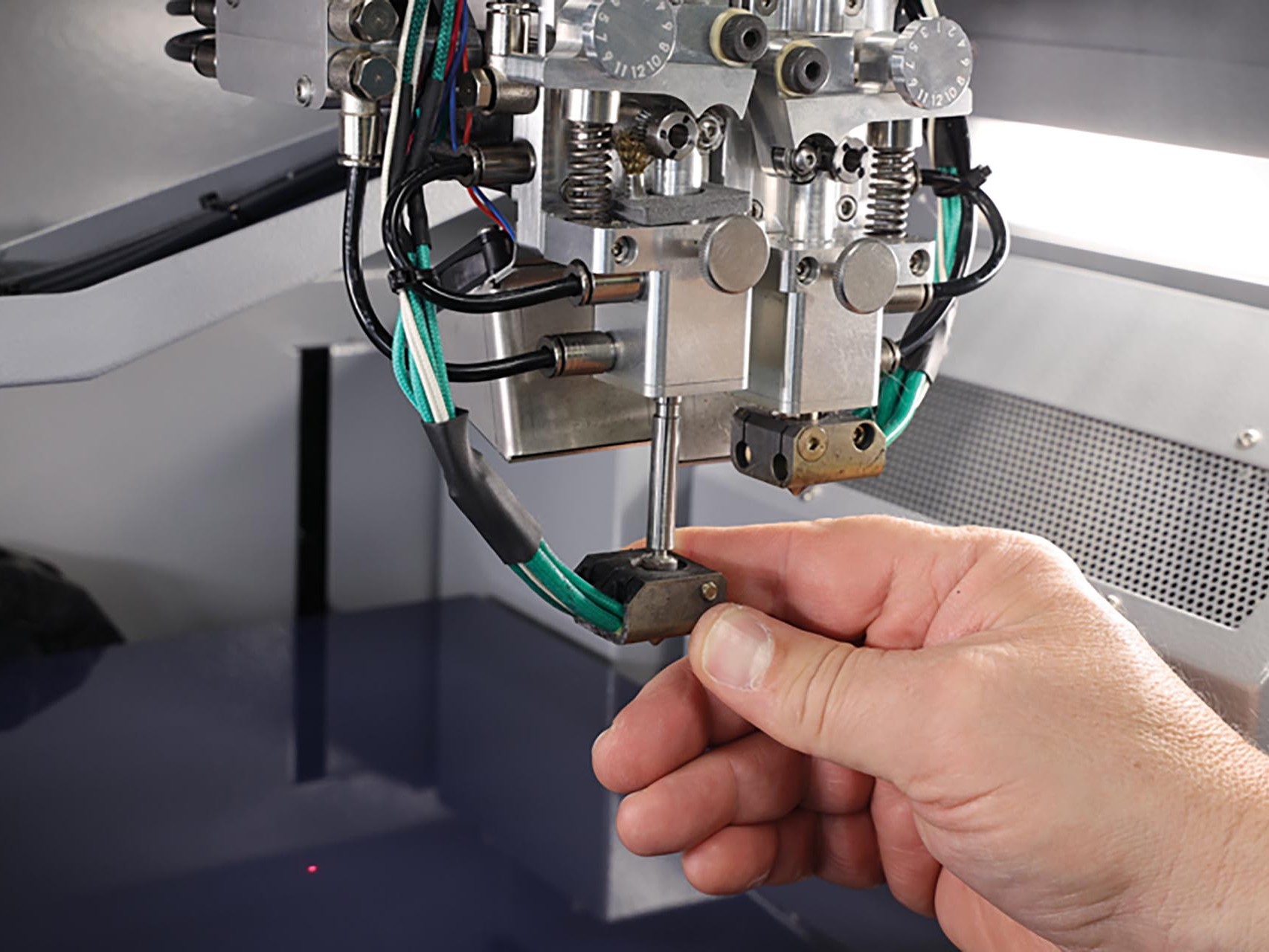

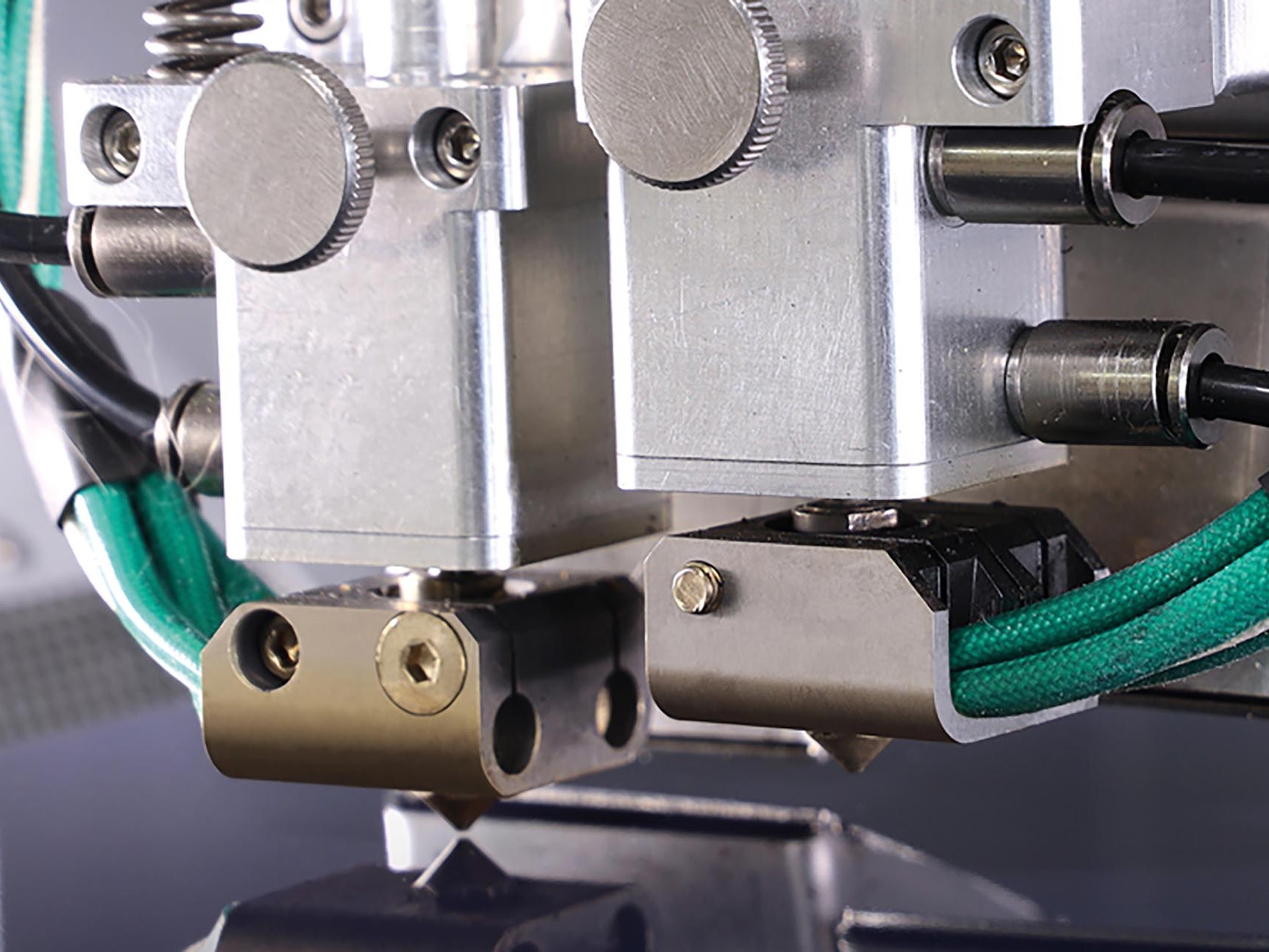

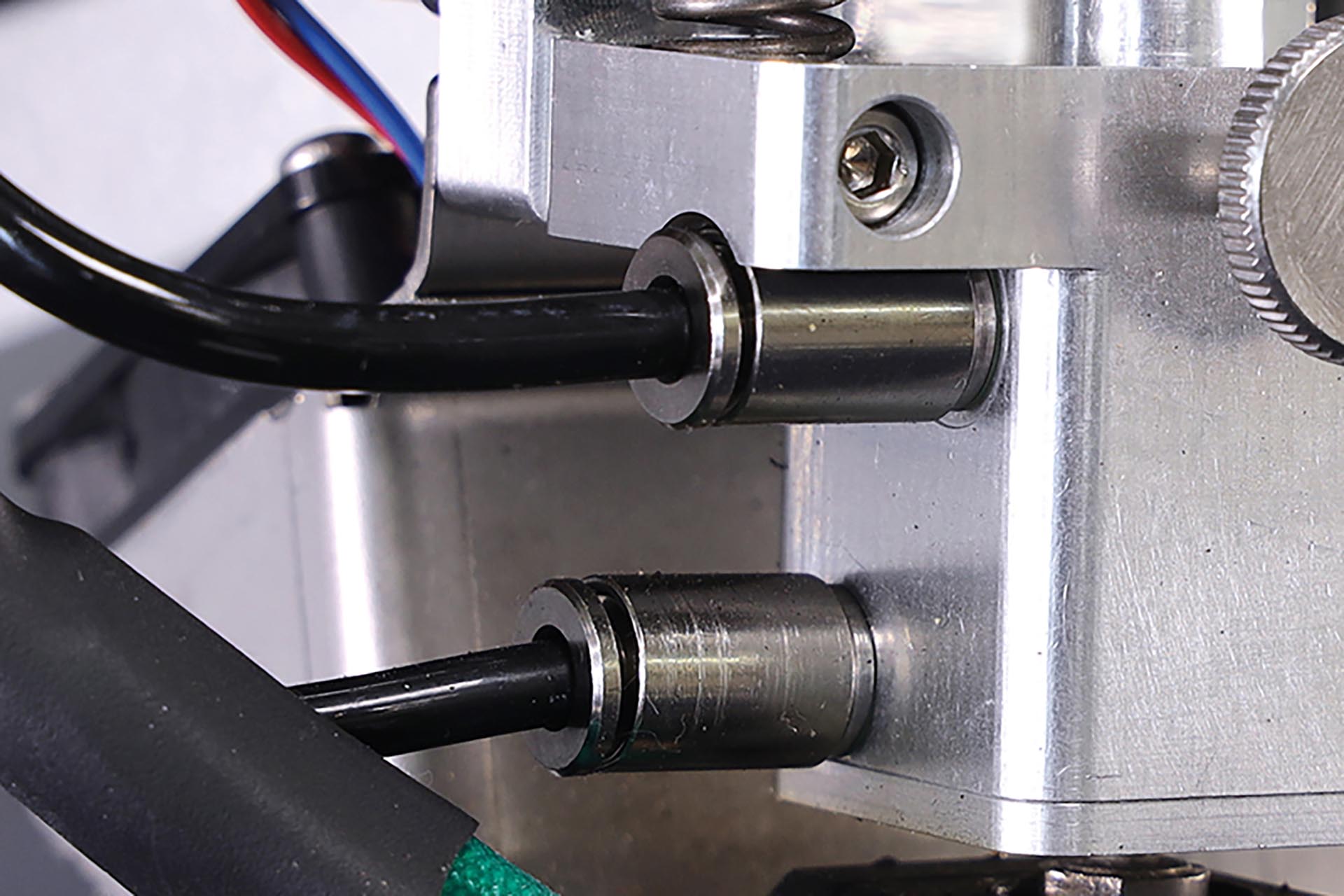

Direct Drive sorgt für einen Druckvorgang ohne Unterbrechung in der Materialversorgung und gewährleistet zusammen mit dem intelligenten Filament Tracking System SmartTrack höchste Prozesssicherheit in der additiven Fertigung.

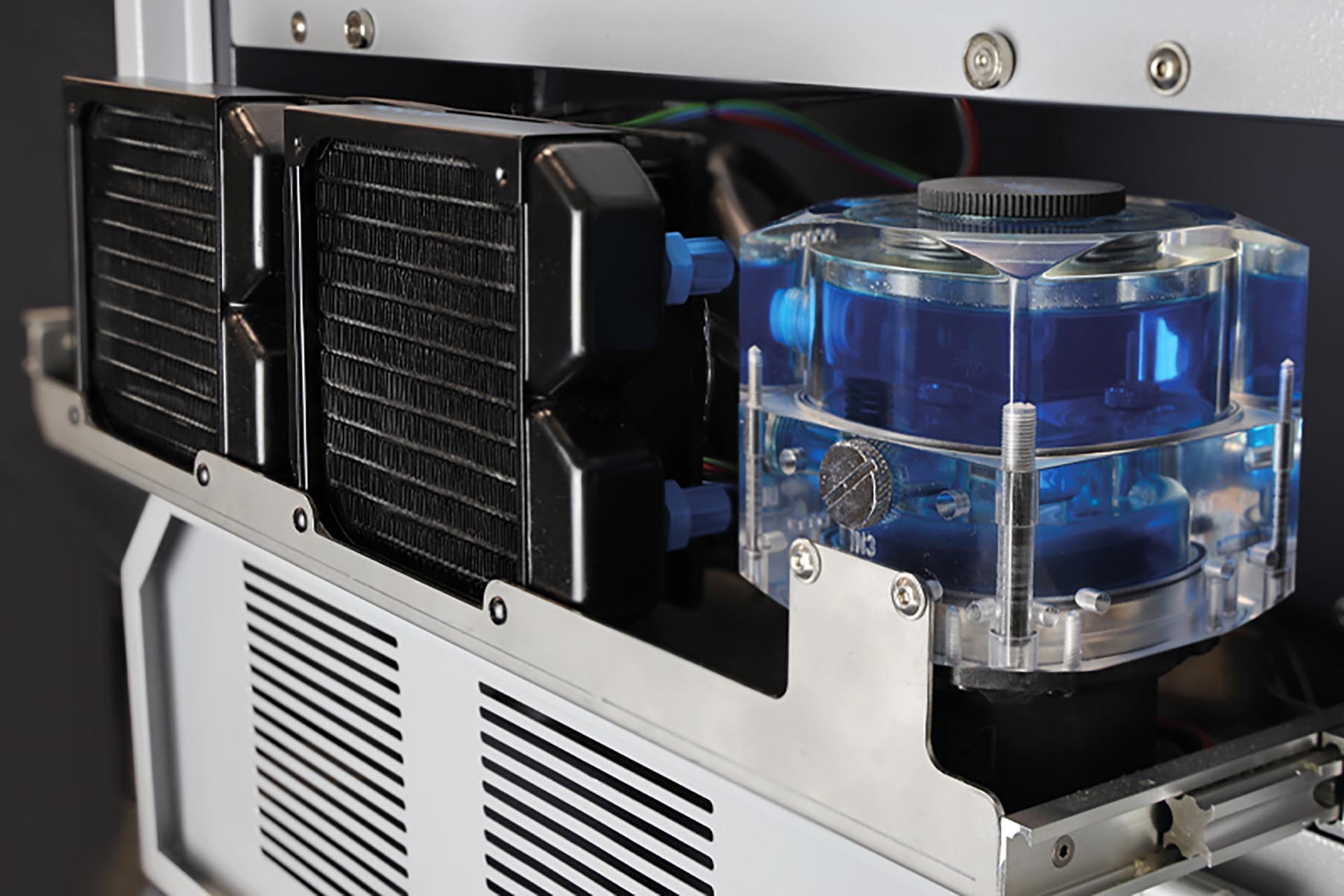

Das professionelle Kühlungskonzept des x500eco sorgt für eine optimale Temperierung aller Komponenten während des Druckprozesses.

Der x500eco lässt sich über den 7 Zoll Touchscreen intuitiv bedienen. Das umfassende Sicherheitskonzept ermöglich unter anderem das kontrollierte und sichere Eingreifen in das System bei laufendem Prozess.

Technische Daten

- Druckraum*: (X/Y/Z) 500 x 400 x 450 mm / 19.7 x 15.7 x 17.7 in

- Druckgeschwindigkeit*: 10 – 150 mm/s

- Verfahrgeschwindigkeit*: 10 – 300 mm/s

- Wiederholgenauigkeit*: (X/Y) +/- 0,02 / 0,05 mm

- Schichtdicke*: (min.) 0,02 mm

- Filament- / Düsen-Durchmesser: 1,75 mm / 0,40 mm

- Düsen-Optionen**: 0,25 | 0,30 | 0,35 | 0,50 | 0,60 | 0,80 mm

- Extrudertyp DD4 Dual Extruder mit Dual Lift Extruder System (wassergekühlt)

- Extrudertemperatur (max.) 400°C

- Bauraumtemperatur: 80°C

- Heizbetttemperatur: 150°C

- Optionale Ausstattung**: Temperofen

- Datenaustausch: Stand-alone Printing mit hochsensiblen Touch Display, USB-Stick und Ethernet

- Software: Simplify3D

- Leistungsaufnahme: (max.) 2,3 kW, 20-30% im Dauerbetrieb

- Anschlussleistung*: 230 V, 16 A Umgebungstemperatur: 15-26°C

- Außenmaße (B/T/H) 1120 x 850 x 955 mm

- Gewicht: ca. 185 kg

- Technologie: FFF (Fused Filament Fabrication)

* bauraumfüllender Druck ist nur mit Primär-Extruder (links) möglich

** Abweichungen abhängig von Ausstattung/Material/Prozess

Service & Support

Sie wünschen eine persönliche Beratung oder ein individuelles Angebot zu diesem System?

Gerne! Kontaktieren Sie unser Service & Support Team für eine persönliche Bearbeitung Ihrer Anfrage.

Mit diesem System kompatible Materialien:

Nothing found.